Antes de aprender sobre la diferencia entre Extrusor Directo y Extrusor Bowden, es necesario conocer las piezas y componentes comunes de la impresora 3D que se indican a continuación:

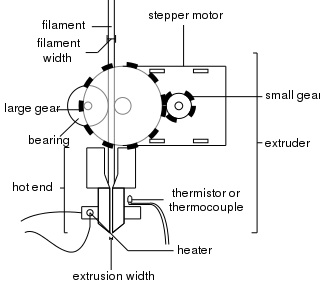

En una impresora 3D de filamento, el hot-end o “Extremo Caliente”, es la parte que se encarga de calentar y derretir el filamento para que pueda ser depositado en la superficie de impresión. Está compuesto principalmente por la boquilla, el bloque de calor y el radiador, que se encuentran en el marco de la impresora. La boquilla y el bloque de calor son calentados por un calentador llamado “cartucho de resistencia”. La otra parte del hot-end se llama “extremo frío”, que incluye el disipador de calor para enfriar el filamento. Aunque el disipador de calor no está frío, su función es separar y disipar el calor generado.

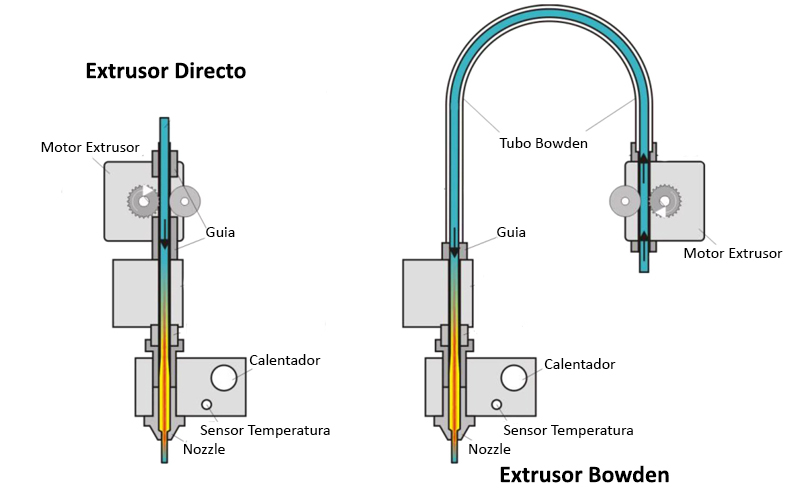

Componentes de la extrusora: Los componentes de la extrusora incluyen motores paso a paso, pernos moleteados o engranajes de tracción, y rodillos de arrastre montados en el bastidor o cuadro de la impresora 3D. La extrusora incluye motores, engranajes y rodillos de arrastre, mientras que el conjunto añade los componentes restantes.

Tubos de PTFE: PTFE significa Politetrafluoroetileno, siendo su variante más conocida el Teflón. Este tubo normalmente se fija a cualquiera de los dos ensamblajes utilizando adaptadores de empuje o accesorios para proporcionar un cambio suave desde la extrusora hasta el extremo caliente.

Extrusor Bowden

A diferencia del equipo de extrusión directa, una extrusora Bowden se coloca en el marco de la impresora. Empuja y tira el filamento con un largo tubo Bowden de PTFE y también justo en el extremo caliente. Este sistema también tiene ventajas y desventajas.

Ventajas

- Movimientos más limpios: Dado que una extrusora Bowden está montada en la estructura de la impresora en lugar de en el cabezal de impresión, mucho menos peso se sube al carro. Menos peso indica que las impresiones son más rápidas, más silenciosas y mejores.

- Un volumen de construcción más grande: Una extrusora Bowden permite un carro de cabezal de impresión de menor tamaño, lo que, posteriormente, permite un mayor volumen de construcción.

- Dimensión compacta: Las extrusoras Bowden son normalmente extra compactas, ocupando menos espacio que una extrusora recta normal.

Desventajas

- Motor eléctrico más potente: Dado que una extrusora Bowden empuja y tira del filamento a través de un tubo largo, existe una cantidad particular de fricción entre ambos. Este roce requiere más torque para manejar el filamento.

- Tiempo de respuesta más lento: Más fricción en el tubo Bowden se convierte adicionalmente para reducir el tiempo de respuesta. Los extrusores Bowden necesitan una retracción más larga y también mucho más rápida para mantenerse alejados de la cuerda.

- No amigable con algunos Filamentos: Los filamentos flexibles y ásperos pueden unirse o desgastarse fácilmente en los tubos Bowden.

Extrusor Directo

Accionamiento directo también llamado sistema de extrusión directa, es un método de extrusión por el cual el extrusor empuja el filamento directamente en la boquilla. Este método es útil por muchas razones, pero también con algunas desventajas. Veamos.

Ventajas

- Mejor extrusión: Dado que se coloca una extrusora recta en el cabezal de impresión, el motor puede empujar rápidamente el filamento con la boquilla, lo que permite una extrusión mucho mejor.

- Retracción más rápida: Como el extrusor está cerca de la boquilla, el extrusor directo puede retirar rápidamente el filamento.

- Motor eléctrico con menor potencia: Como resultado de la breve distancia entre la extrusora y también la boquilla, se requiere menos torque del motor eléctrico para prensar el filamento.

- Rango más amplio de filamentos: Un extrusor directo trabaja con una amplia gama de filamentos. A pesar de tener productos versátiles y ásperos, la extrusión directa permite una impresión confiable.

Desventajas

- Vibraciones: Con la extrusora colocada en el cabezal de impresión, obviamente se añade peso. Este peso adicional incluye restricciones en la velocidad y también posiblemente una pérdida de precisión en los ejes X e Y. (hay que realizar una buena configuración)

Conclusión

Antes de determinar el diseño de extrusión que se utilizará para la impresora, hay que tener en cuenta algunos elementos esenciales.

En primer lugar la estabilidad de la estructura. Las impresoras Delta, por ejemplo, no pueden sostener el peso y las vibraciones de una extrusora directa. Sin embargo, si su impresora cartesiana o CoreXY tiene una estructura más resistente, la impresión con un extrusor directo no debería ser un problema.

Si su máxima prioridad es la impresión rápida y precisa, con filamentos como el PLA, PETG, la extrusión de Bowden será la más adecuada.

Por último, si le interesan los filamentos versátiles o abrasivos, es probable que un sistema de extrusión Directa sea el adecuado para usted.